Efektywne zarządzanie przestrzenią magazynową stanowi fundament sprawnie działającej logistyki. Odpowiednio zaprojektowany układ technologiczny magazynu pozwala na optymalizację procesów, redukcję kosztów operacyjnych oraz zwiększenie wydajności pracy. Właściwe rozplanowanie przestrzeni umożliwia nie tylko efektywne składowanie towarów, ale również sprawne przyjmowanie, kompletowanie i wydawanie produktów. W dobie coraz bardziej złożonych łańcuchów dostaw i rosnących oczekiwań klientów dotyczących szybkości realizacji zamówień, przemyślany układ technologiczny magazynu staje się kluczowym elementem przewagi konkurencyjnej.

Istota układów technologicznych w magazynach

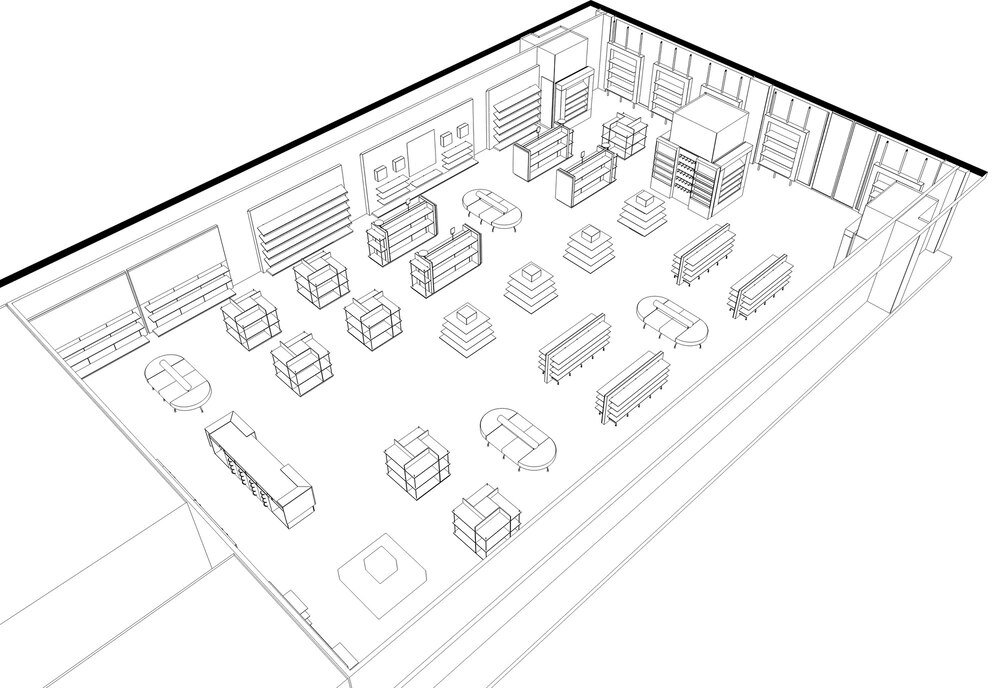

Układ technologiczny magazynu to sposób organizacji przestrzeni, który determinuje rozmieszczenie stref funkcjonalnych, ciągów komunikacyjnych oraz systemów składowania. Układ technologiczny bezpośrednio wpływa na efektywność przepływu towarów, wydajność pracy personelu oraz wykorzystanie dostępnej powierzchni. Prawidłowo zaprojektowany układ powinien uwzględniać specyfikę przechowywanych towarów, intensywność ich rotacji, a także charakter prowadzonej działalności.

Projektowanie układu technologicznego magazynu wymaga interdyscyplinarnego podejścia, łączącego wiedzę z zakresu logistyki, ergonomii, bezpieczeństwa pracy oraz optymalizacji procesów. Kluczowe jest zrozumienie, że magazyn to nie tylko miejsce składowania, ale złożony system, w którym realizowane są różnorodne procesy logistyczne – od przyjęcia towaru, poprzez jego składowanie, kompletację, aż po wydanie do odbiorcy końcowego.

Według badań branżowych, odpowiednio zaprojektowany układ technologiczny może zwiększyć efektywność operacji magazynowych nawet o 30% oraz zredukować koszty operacyjne o 15-20%.

Podstawowe typy układów technologicznych magazynów

W praktyce logistycznej wykształciło się kilka podstawowych typów układów technologicznych magazynów, które znajdują zastosowanie w zależności od specyfiki działalności przedsiębiorstwa, rodzaju przechowywanych towarów oraz dostępnej przestrzeni.

Układ przelotowy (liniowy)

Układ przelotowy charakteryzuje się umieszczeniem stref przyjęć i wydań na przeciwległych końcach magazynu. Towary przemieszczają się w jednym kierunku, co minimalizuje ryzyko krzyżowania się dróg transportowych. Ten typ układu sprawdza się szczególnie w magazynach o dużej przepustowości, gdzie występuje intensywny przepływ towarów.

Zaletami układu przelotowego są przede wszystkim: uporządkowany przepływ materiałów, minimalizacja ryzyka pomyłek oraz możliwość efektywnego wykorzystania systemów transportu wewnętrznego. Wadą jest konieczność zapewnienia dostępu do magazynu z dwóch przeciwległych stron, co może być problematyczne w niektórych lokalizacjach, szczególnie w obszarach miejskich o gęstej zabudowie.

Układ kątowy

W układzie kątowym strefy przyjęć i wydań znajdują się na sąsiadujących ścianach magazynu, tworząc kształt litery L. Rozwiązanie to pozwala na efektywne wykorzystanie narożnej działki lub budynku, a jednocześnie zapewnia częściową separację procesów przyjęcia i wydania towarów.

Układ kątowy oferuje praktyczny kompromis między układem przelotowym a workowym. Jego główną zaletą jest możliwość wykorzystania jednego placu manewrowego zarówno dla pojazdów dostarczających, jak i odbierających towary, co prowadzi do znaczących oszczędności przestrzeni. Jednocześnie układ ten pozwala na względne oddzielenie strumieni materiałowych, co zmniejsza ryzyko pomyłek i zwiększa bezpieczeństwo pracy.

Układ workowy (grzebieniasty)

Układ workowy charakteryzuje się umieszczeniem stref przyjęć i wydań po tej samej stronie magazynu. Towary po przyjęciu są transportowane w głąb magazynu, a następnie wracają do strefy wydań, tworząc przepływ przypominający kształt litery U.

Ten typ układu jest szczególnie korzystny w przypadku ograniczonej dostępności terenu (np. gdy magazyn ma dostęp tylko z jednej strony) oraz gdy wymagana jest ścisła kontrola nad procesami przyjęć i wydań. Do zalet układu workowego należy możliwość nadzorowania całego ruchu towarowego przez jednego kierownika oraz wykorzystanie wspólnej infrastruktury dla procesów przyjęć i wydań. Wadą jest natomiast ryzyko krzyżowania się dróg transportowych oraz dłuższe drogi przepływu towarów, co może wpływać na efektywność operacji.

Czynniki wpływające na wybór układu technologicznego

Wybór optymalnego układu technologicznego magazynu powinien być poprzedzony wnikliwą analizą wielu czynników, które determinują efektywność przyszłych operacji magazynowych.

Przede wszystkim należy uwzględnić charakter działalności przedsiębiorstwa oraz specyfikę obsługiwanych towarów. Inne wymagania będzie miał magazyn obsługujący produkty spożywcze o krótkim terminie przydatności, a inne centrum dystrybucyjne dla e-commerce. Intensywność rotacji towarów oraz sezonowość sprzedaży również istotnie wpływają na wybór optymalnego układu.

Kluczowym czynnikiem jest także dostępna powierzchnia oraz kształt działki lub budynku. Ograniczenia przestrzenne mogą wykluczać niektóre rozwiązania (np. układ przelotowy wymaga dostępu z dwóch stron). Należy również wziąć pod uwagę planowane systemy składowania oraz sprzęt transportowy, które muszą być dostosowane do wybranego układu, aby zapewnić maksymalną efektywność operacyjną.

Nie bez znaczenia pozostają również aspekty ekonomiczne – koszty początkowej inwestycji, potencjalne oszczędności operacyjne w dłuższej perspektywie oraz możliwości przyszłej rozbudowy lub modyfikacji układu w odpowiedzi na zmieniające się potrzeby biznesowe i trendy rynkowe.

Optymalizacja układów technologicznych magazynów

Optymalizacja układu technologicznego magazynu to proces ciągłego doskonalenia, który powinien uwzględniać zmieniające się warunki rynkowe, rozwój technologii oraz ewolucję potrzeb przedsiębiorstwa.

Analiza przepływów materiałowych

Podstawą skutecznej optymalizacji jest analiza przepływów materiałowych, która pozwala zidentyfikować „wąskie gardła” oraz obszary nieefektywności. Wykorzystując metody takie jak mapowanie procesów czy analiza ABC, można precyzyjnie określić, które towary rotują najszybciej i powinny być umieszczone w najbardziej dostępnych lokalizacjach, co znacząco skraca czas kompletacji zamówień.

Nowoczesne systemy WMS (Warehouse Management System) umożliwiają gromadzenie i analizę danych dotyczących przepływu towarów w czasie rzeczywistym, co pozwala na podejmowanie decyzji optymalizacyjnych w oparciu o konkretne dane, a nie intuicję czy przestarzałe założenia. Dzięki temu można dynamicznie dostosowywać układ magazynu do zmieniających się wzorców popytu i charakterystyki zamówień.

Integracja technologii w układzie magazynu

Współczesne magazyny coraz częściej wykorzystują zaawansowane technologie, takie jak automatyczne systemy składowania i kompletacji, roboty magazynowe czy systemy przenośników. Integracja tych technologii z układem technologicznym magazynu wymaga starannego planowania, ale może przynieść znaczące korzyści w postaci zwiększonej wydajności, redukcji błędów oraz poprawy bezpieczeństwa pracy.

Systemy automatycznej identyfikacji (kody kreskowe, RFID) w połączeniu z odpowiednio zaprojektowanym układem technologicznym pozwalają na śledzenie przepływu towarów w czasie rzeczywistym, co usprawnia procesy inwentaryzacji oraz minimalizuje ryzyko pomyłek. Technologie te umożliwiają również precyzyjne monitorowanie wydajności operacji magazynowych i identyfikację obszarów wymagających dalszej optymalizacji.

Przyszłość układów technologicznych magazynów

Rozwój e-commerce, automatyzacja procesów logistycznych oraz rosnące oczekiwania klientów dotyczące szybkości dostaw dynamicznie wpływają na ewolucję układów technologicznych magazynów. Przyszłe trendy w tej dziedzinie będą prawdopodobnie obejmować:

- Większą elastyczność układów, pozwalającą na szybkie dostosowanie do zmieniających się potrzeb rynkowych i sezonowych wahań popytu

- Integrację zaawansowanych systemów automatyki i robotyki, które mogą pracować 24/7, zwiększając przepustowość magazynu

- Wykorzystanie sztucznej inteligencji do optymalizacji rozmieszczenia towarów i planowania przepływów, z uwzględnieniem predykcji przyszłego popytu

- Projektowanie zrównoważonych, energooszczędnych układów magazynowych, wpisujących się w strategię ESG przedsiębiorstw

- Rozwój magazynów wielopoziomowych w obszarach miejskich, gdzie dostępność gruntów jest ograniczona, a koszty powierzchni wysokie

Warto podkreślić, że mimo postępującej automatyzacji, czynnik ludzki pozostaje kluczowy w projektowaniu układów technologicznych. Ergonomia pracy oraz bezpieczeństwo personelu powinny być priorytetami przy projektowaniu nowoczesnych magazynów. Dobrze zaprojektowany układ technologiczny uwzględnia nie tylko efektywność operacyjną, ale także komfort i bezpieczeństwo pracowników, co przekłada się na ich wydajność i satysfakcję z pracy.

Efektywny układ technologiczny magazynu to nie tylko kwestia optymalnego wykorzystania przestrzeni, ale przede wszystkim fundament sprawnie działających procesów logistycznych. Staranne planowanie, regularna analiza danych oraz gotowość do wprowadzania ulepszeń pozwalają na stworzenie układu, który będzie skutecznie wspierał realizację celów biznesowych przedsiębiorstwa oraz zapewniał trwałą przewagę konkurencyjną w dynamicznie zmieniającym się otoczeniu rynkowym.